Premières anodes de format 1650 : l’aboutissement de plusieurs années de travail

De l’automne 2019 au printemps 2022, un peu plus de 135 millions ont été investis dans le projet de réfection des fours à cuisson afin de permettre à l’Usine Alma de renouveler son équipement arrivé en fin de vie après plus de 20 ans d’opération. Ce projet de longue haleine était l’occasion tout indiquée pour mettre à niveau les actifs avec une rehausse des fours permettant la cuisson d’anodes plus longue pour ainsi augmenter la production annuelle de 14 000 tonnes. La transition d’anodes de format 1550 au format 1650 au Centre des anodes, et l’augmentation de l’ampérage, laquelle s’est opérée en parallèle, viennent clore ce projet d’envergure qui se veut l’aboutissement de plusieurs années de travail.

Une transition en plusieurs étapes

En vue d’augmenter l’ampérage de l’usine et la production de métal chaud, le Centre des anodes ainsi que l’Électrolyse devaient procéder à de nombreux changements afin d’insérer dans leurs opérations des anodes de nouveaux formats.

Le défi ultime était de réussir à faire tous les travaux sans impacter la production du Centre des anodes. Nous devions être en mesure de continuer à opérer en parallèle. Cela a exigé un grand travail préparatoire ainsi qu’une coordination entre les différentes équipes. Pour que cette transition soit le plus transparente possible, nous avons réalisé trois mois d’essais en usine avec des anodes 1650 que nous avions achetées à l’externe. Nous avons essayé les anodes partout dans la chaîne de production », explique Carl Côté, chef d’équipe préparation opérationnelle et mise en service.

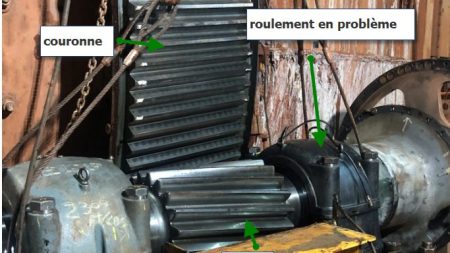

Pour être en mesure de livrer des anodes aux dimensions différentes, plusieurs modifications ont été nécessaires sur les équipements. « Les anodes sont maintenant asymétriques ce qui apporte un degré de complexité supplémentaire. Tous les équipements de manutention d’anodes, autant crues que cuites, ont été testés et/ou modifiés pour s’assurer qu’ils étaient capables de prendre le nouveau format. Des moules de dimensions différentes ont également été installés à la tour à pâte », déclare Emmanuel Dufour, chef de service anodes.

Du côté de l’électrolyse…

La montée en ampérage s’est effectuée graduellement sur 26 jours et a nécessité, elle aussi, des travaux préparatoires du côté des équipes d’entretien. Plusieurs équipements, véhicules et ponts roulants, ont été modifiés pour pouvoir opérer avec les champs magnétiques générés par ce nouvel ampérage. Des changements opérationnels en ce qui a trait aux méthodes de travail ont été nécessaires, puisque les nouvelles anodes ne pouvaient être installées de la même manière.

« Les opérateurs ont dû changer leur méthode de travail acquise depuis plusieurs années, notamment pour la pose d’anode. Ils se sont bien adaptés à la situation et ont démontré une grande ouverture. Ce qu’il faut retenir de ce projet, c’est l’engagement des employés, leur travail minutieux ainsi que le maillage entre les différentes équipes » de souligner Karyne Fortier, chef de service électrolyse.

Les premières anodes scellées ont été livrées à l’électrolyse et insérées dans les cuves le 24 mars dernier, soit deux semaines plus tôt que la date prévue dans le calendrier de production. Parallèlement à l’insertion des anodes 1650 dans les 432 cuves, l’ampérage a été augmenté progressivement selon un plan bien défini pour passer de 400 kiloampères (KA) à 414 KA.

L’engagement et le professionnalisme des milliers de personnes impliquées dans le projet sont des facteurs déterminants qui permettent aujourd’hui de dire mission accomplie !